Aperçu

Avec l’aide du scanner dentaire DS300 de SHINING 3D, grâce à l’application du logiciel Exocad et sous la direction du technicien espagnol Waldo Zarco Nosti, un laboratoire dentaire à Shenzhen a réussi la fabrication d’une prothèse complète d’implant de mâchoire édentée en utilisant un processus de restauration dentaire numérique.

I. Mode Dentaire de Scan

Pendant la phase de préparation, le technicien dentaire du laboratoire dentaire a utilisé 6 corps de scan et les a fixés sur des analogues à l’intérieur du modèle en plâtre avec un tournevis. La gencive artificielle sur le modèle serait retirée pour vérifier si les pièces de connexion étaient mises en place ou non.

Lorsque l’étape de scan a été effectuée avec des corps de scan, la gencive artificielle a été retirée pour s’assurer que les corps de scan étaient complètement en place.

Une fois les travaux préparatoires terminés, les modèles d’occlusion supérieure et inférieure, le modèle de mâchoire, le modèle de travail avec gencive artificielle et le modèle de travail avec corps de scan ont été scannés successivement à l’aide du scanner DS300 de SHINING 3D sous la direction de son logiciel de scan 3D auto-équipé DentalScan. Lors du scan des modèles d’occlusion supérieure et inférieure, un appareil occlusal spécial équipé pour DS300 a été utilisé. Les points de repère sur le luminaire occlusal pourraient être utilisés pour identifier la position spatiale du modèle, transférant ainsi la relation de position dans le logiciel de conception CAO.

L’opération du scan est effectuée par l’utilisateur selon les instructions du logiciel de scan DentalScan de SHINING 3D.

Lors du scan des modèles de mâchoires supérieure et inférieure, l’outil de transfert d’occlusion équipé pour DS300 peut fixer les modèles de mâchoires supérieure et inférieure. Les points de repère sur eux sont utilisés pour accomplir la position de transfert pendant le processus de scan.

II. Modélisation logicielle

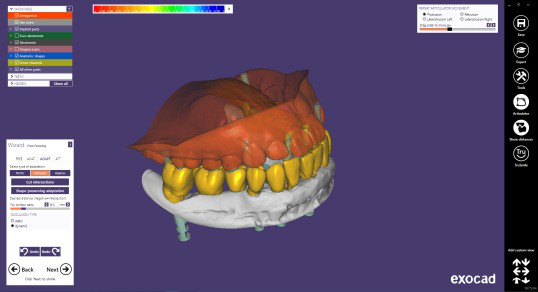

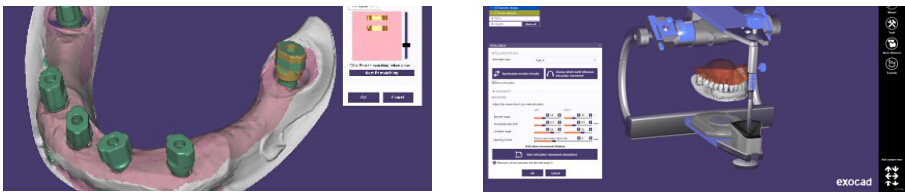

Après l’obtention des données du scan 3D, la prothèse a été conçue par le technicien espagnol Waldo Zarco Nosti à l’aide d’Exocad. Dans le logiciel de conception, le technicien a sélectionné les corps de scan de données CAO correspondant à la taille de la plate-forme des données d’implant et les a alignés successivement avec la section de corps de scan des données de scan pour obtenir la meilleure correspondance. Cette étape d’alignement est extrêmement critique, car elle déterminerait directement si la structure supérieure pouvait atteindre un ajustement progressif.

La fonction d’ajustement optimale dans exocad peut obtenir le meilleur résultat en utilisant les données CAO des cors de scan dans la base de données pour les aligner sur les données scannées.

Parce que l’outil spécial de transfert de relation de morsure du scanner DS300 a été utilisé, la relation spatiale entre les modèles de mâchoire supérieure et inférieure et l’articulateur dentaire a été complètement transférée dans l’articulateur virtuel dans le logiciel de conception.

Depuis l’utilisation du dispositif occlusal spécial du scanner DS300, l’articulateur virtuel Amann Girrbach® pouvait être ouvert directement dans le logiciel de conception exocad, et la position du modèle numérique à l’intérieur de l’articulateur virtuel était parfaitement cohérente avec la position du modèle en plâtre à l’intérieur de l’articulateur physique Amann Girrbach®. Par conséquent, le mouvement occlusal pourrait être complètement simulé dans le logiciel de manière à éliminer les intersections qui pourraient apparaître sur la prothèse pendant le mouvement.

Le mouvement occlusal est simulé par l’articulateur virtuel dans le logiciel. Les intersections sur la prothèse peuvent être affichées et éliminées directement pour éviter tout contact prématuré sur la prothèse finie.

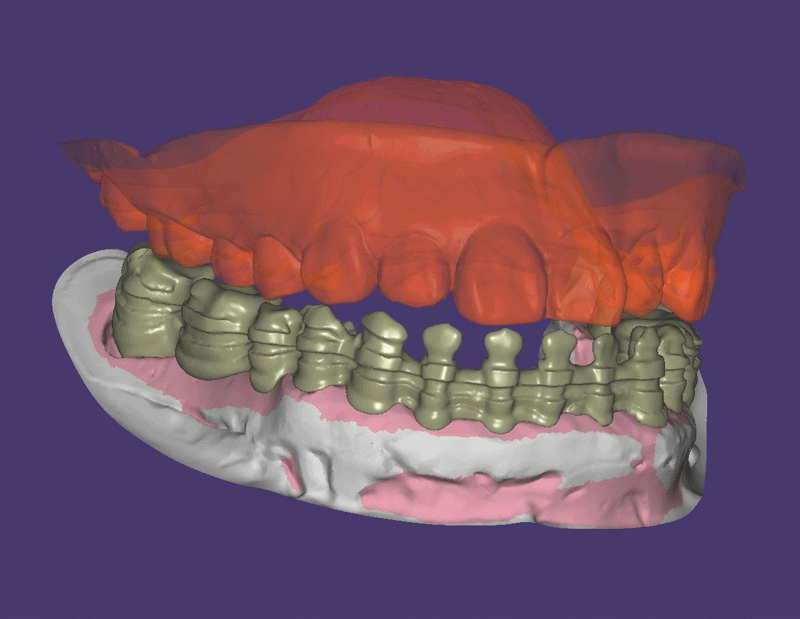

Sur la base de la forme anatomique complète de l’étape précédente, le modèle est découpé dans le cadre basal. Les rainures de rétention mésiale-distale sont préparées à l’aide d’un outil de sculpture.

Processus, le bridge basal a été conçu en utilisant des emplacements de rainure de rétention mésiale-distale.

III. Fabrication de prothèses

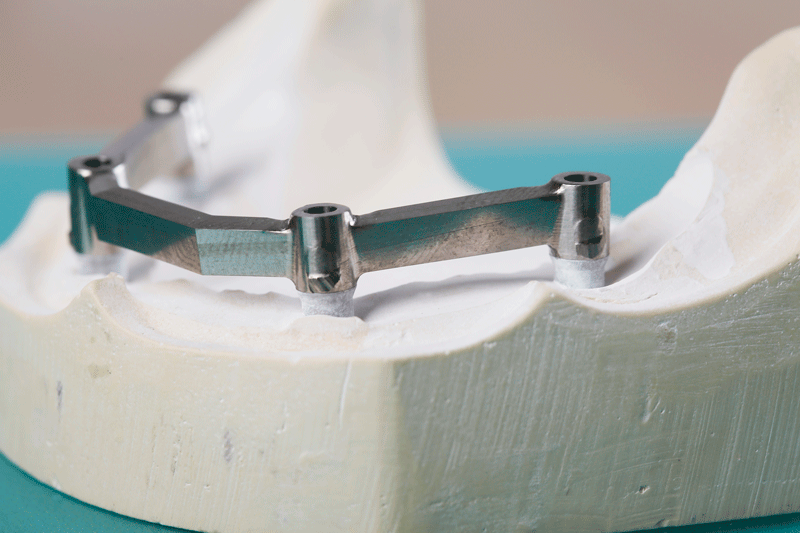

Une fois la conception du bridge basal terminée, le bridge métallique a été fraisé à l’aide d’une fraiseuse à cinq axes. Le bridge s’est très bien adapté au modèle grâce à de nombreux facteurs, parmi lesquels les données de haute qualité acquises par la caméra à pixels élevés de la DS300 étaient essentielles.

Après le traitement, le revêtement de finition a été terminé à l’aide de résine photopolymérisée et la réparation esthétique des zones rouge-blanc a été réalisée pour donner de très bons résultats.

Le support en métal traité s’adapte parfaitement au modèle sans s’incliner lors de l’essai. Le revêtement de finition a été complété à l’aide de résine photopolymérisée.

Cette figure montre un autre exemple de fermoir à barre fini avec DS300, où toutes les pièces de connexion s’ajustent très étroitement.

FRA

FRA